学界和业界已经在沉积、键合以及界面热阻优化等方面对于 GaN 和金刚石散热集成热管理技术的研究取得了突破性进展,由功率器件产生的热量可以高效地传导至金刚石散热基板内并迅速扩散开,但散热中的另一个问题仍未解决,就是如何将散出的热量从整个器件中带走。因此,许多研究团队想将金刚石基 GaN 器件与嵌入式微流体冷却技术结合起来,在集成的金刚石衬底上制备微通道。但金刚石也是自然界中已知最难加工的材料之一,其不仅具有超高的硬度,且几乎对所有的化学物质都有很高的耐性。因此,想在金刚石上制作具有高深宽比、高内壁垂直度、复杂形状的散热微通道结构是一项巨大的挑战。

针对金刚石微流道加工困难的问题,目前有“增材制造”和“减材制造”2种加工思路,其中增材思路主要是在现有微流道基础上进行金刚石的沉积,通过覆形的方式加工出微流道,而减材的方式主要是对金刚石基板进行激光烧蚀或反应等离子体刻蚀。本文将从以下3种技术对此展开介绍。

1. 基于沉积工艺的金刚石微流道加工方法

目前对基于 Si 材料的微流道已有较成熟的研究, 并且随着体硅刻蚀技术的发展,硅微流道的深宽比很容易超过 100,具有良好的结构基础。因此,在现有的硅微流道上沉积金刚石薄层从而制造出金刚石流道成为一种成本低廉、工艺过程相对简单的金刚石微流道加工方法。

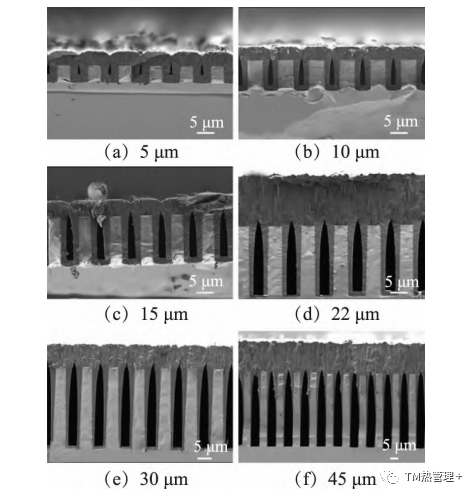

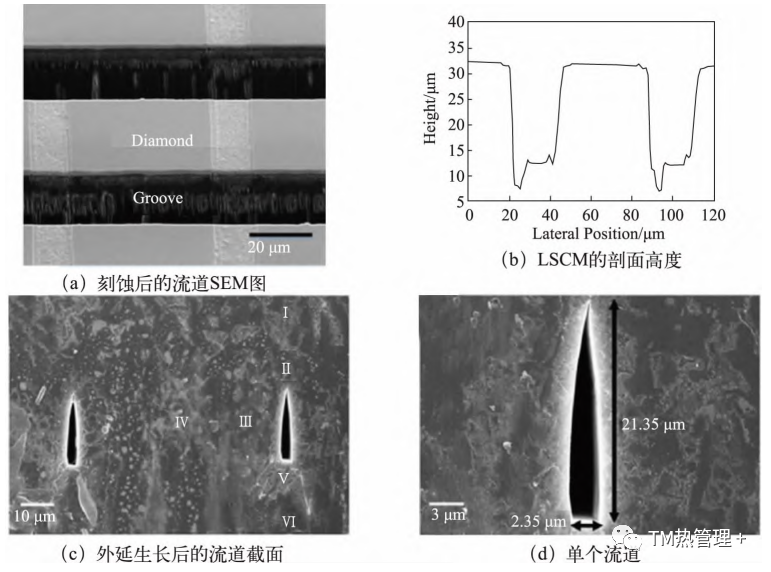

以色列理工大学的 CHANDRAN 等在刻蚀了微通道的 Si 片上使用 HFCVD 技术沉积了多晶金刚石, 成功制备了深度为 45 μm 的金刚石通道,制备的金刚石微通道结构如图 12 所示。但该沉积法加工金刚石微流道存在一些显著的问题:随着 Si 衬底上流道的深宽比增加,沉积金刚石的氢原子浓度减小,能沉积上的金刚石晶粒深度也逐渐减小,因此这种方法无法支持较大深宽比或较深的金刚石流道制备;同时多晶金刚石因为晶界的存在,杂质较多,其导热特性较单晶金刚石来说较差,导致这种沉积方式加工的金刚石流道散热性能有所欠缺。

图 12 在 Si 模具上沉积金刚石工艺制备的不同沟槽深度 的微通道结构

2. 基于激光烧蚀技术的金刚石微流道加工方法

在金刚石的材料去除加工类方法中,激光加工已经得到了较广泛的应用,在选择合适的波长、脉冲持续时间和功率后,该方法可以针对定制材料实现高质量的表面和体处理。其原理是通过外部施加能量,使金刚石的 sp3 杂化键转变为较弱的 sp2 杂化键,从而去除材料,塑造结构形状。

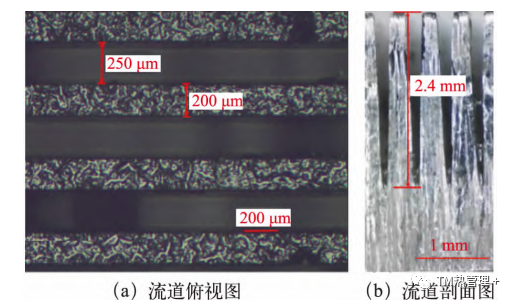

2020 年,北京航空航天大学的 YANG 等采用直 流电弧等离子体喷射 CVD 法获得多晶金刚石薄膜, 并将该薄膜加工成 45 mm 长、22.5 mm 宽、3 mm 厚的金刚石衬底,使用飞秒激光烧蚀技术在金刚石薄膜上制备了 37 个平行三角形微通道,通道长度为 45 mm, 水力直径为 280 μm,每个通道宽度为 300 μm,高度为1500 μm(深宽比为 5)。在高热流密度(473.9~ 1 000.4 W/cm2 )条件下,研究了氨为冷却介质时微通道 内流动沸腾的换热特性,散热器的散热功率密度达 1000.4 W/cm2 。2022 年,该团队将飞秒激光烧蚀方法应用于多点热源的太阳能光伏电池散热系统中的散热微流道,在 351.5 W/cm2 的热流密度下,控制热源表面温度在 65.9 ℃以下,且多点热源之间温差可以控制在 1.4 ℃以内。飞秒激光烧蚀金刚石微流道扫描电镜照片如图 13 所示。

图 13 飞秒激光烧蚀金刚石微流道扫描电镜图

2019 年,西安交通大学的王宏兴教授课题组在 HPHT 法制备的金刚石基板上使用水导激光技术加工出宽度仅为 55 μm 的金刚石沟槽,然后通过 MPCVD 工艺让金刚石流道顶部外延生长厚度约 300 μm 的金刚石,从而形成封闭流道。水导激光加工后外延生长的金刚石微流道如图 14 所示。该方法制备的金刚石流道深宽比可超过 10,且深度可达 800 μm。该研究利用高于常规激光加工分辨率的水导激光加工实现了更小宽度的金刚石流道制备,但每条沟槽的加工需要激光扫描 10~20 次,激光束移动速度为 4 mm/s,在进行大尺寸散热结构批量加工时效率 低且成本高。

图 14 水导激光加工后外延生长的金刚石微流道

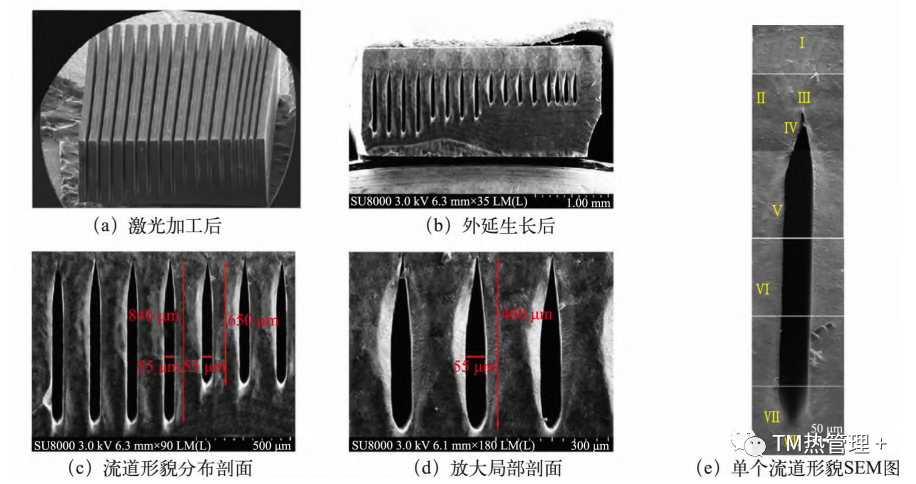

2020 年,北京科技大学的 QI 等采用 100 kW 直流电弧喷射等离子体化学气相沉积(DC Arc Plasma Jet CVD) 系统制备了 4~6 mm 的超厚金刚石膜。以 CH4、H2、Ar 为反应气体,在 880 ℃衬底温度下开始进行沉积,通过调控甲烷气体通量实现晶粒间隙填补、抑制大尺寸柱状晶异常生长的效果。使用激光在超厚金刚石膜表面加工出 1 000 μm 深、330 μm 宽(深宽比 为 3) 的 V 字形微流道,在热源热流密度为 40~ 120 W/cm2 且控制热源工作温度为 100 ℃的情况下, 测得对流传热系数为 5637.10~11 447.20 W/ ( m2 ·K),比相同几何形状的铝微流道高 37 %~73 %。金刚石微流道与商用铝微流道的结构对比如图 15 所示。

图 15 金刚石微流道与商用铝微流道的结构对比

3. 基于刻蚀技术的金刚石微流道加工方法

目前通常采用激光烧蚀来实现金刚石的加工,例如切割金刚石板或金刚石刀具,以及制造微米尺度的透镜、光栅、微通道等图形结构。而随着金刚石生长技术的进步,高质量的金刚石衬底得以商业化供应,其中市售的单晶衬底通常规格可达到几平方毫米,而多晶衬底则可达到 4 英寸甚至 6 英寸晶圆规格。加工大尺寸金刚石衬底的需求对加工的速率、并行性、精细 度提出了更高的要求,属于串行加工方法的激光加工逐渐显露其局限性,而反应等离子体刻蚀金刚石的微加工技术逐渐成为被广泛研究的课题。

刻蚀技术的优点在于综合利用了光刻的高分辨率、刻蚀加工的并行性以及反应等离子体刻蚀后表面的低粗糙度等,该工艺方法目前在金刚石光学器件微加工领域已有较广泛的发展。而金刚石微流道的加工制备对刻蚀深度以及刻蚀深宽比有着较高的要求, 在深刻蚀的情况下,负载效应导致的刻蚀效率下降也应被考虑。

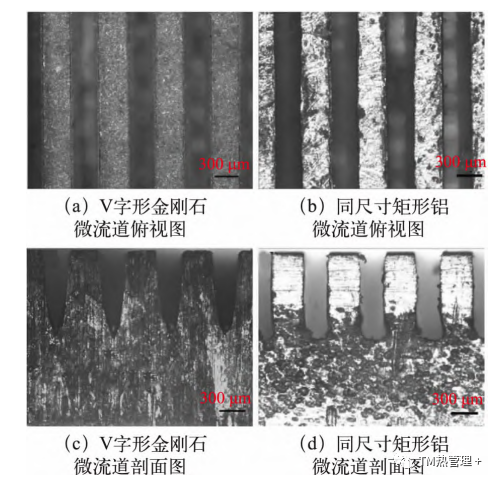

2018 年,西安交通大学的王宏兴教授课题组结合刻蚀工艺与横向外延生长工艺加工了金刚石微流道。该研究通过磁控溅射的方式在金刚石表面制备 了 6 μm 厚的 Al 膜作为刻蚀硬掩模,在 ICP RIE 刻蚀工艺过程中,使用 O2 和 Ar 混合的刻蚀气体配方,成功在金刚石表面加工出凹槽。在此基础上,通过MPCVD 工艺使金刚石横向外延生长,最终制备得到封闭的金 刚石流道。使用 ICP RIE 制备的金刚石微流道沟槽与 外延生长后的微流道结构如图 16 所示。刻蚀后形成 的凹槽结构深宽比约为 1∶1,宽度及深度都约为 20 μm;经过横向外延生长的封闭流道结构深宽比提高到了 10∶1,但流道宽度由于金刚石横向生长而缩小到约 2 μm,该尺寸对用于散热的微流道来说过于狭窄,会导致较大的流体压降。

图 16 使用 ICP RIE 制备的金刚石微流道沟槽与外延生长后的微流道结构

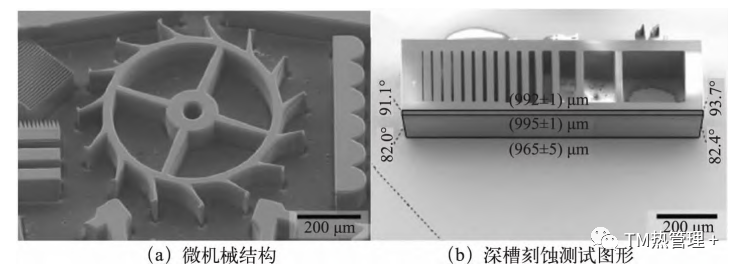

2018 年,悉尼大学的 TOROS 等仅通过氧等离 子 ICP RIE 刻蚀制备的较大深度的金刚石微机械结构如图 17(a)所示。他们成功制备并释放了刻蚀深度达150 μm 的微结构,且其中槽结构深宽比可达 8∶1,侧壁较平整、垂直,深槽刻蚀测试图形如图 17(b)所示,这一研究为金刚石微流道的刻蚀加工提供了思路。

图 17 金刚石 ICP RIE 深刻蚀

也有学者将研究聚焦在金刚石刻蚀工艺的控制 上,2018 年,美国哈佛大学的 XIE 等利用氧等离子体对单晶金刚石有晶向选择性刻蚀的特点,提出了一种通过调控刻蚀过程中的射频偏置功率大小从而控制刻蚀暴露出的金刚石晶面的方法。研究结果表明, 不同大小的偏置功率可以准确对应不同的刻蚀面角度,且当偏置功率高于 80 W 时,晶向选择性刻蚀现象基本消失,刻蚀得到的侧壁基本垂直。

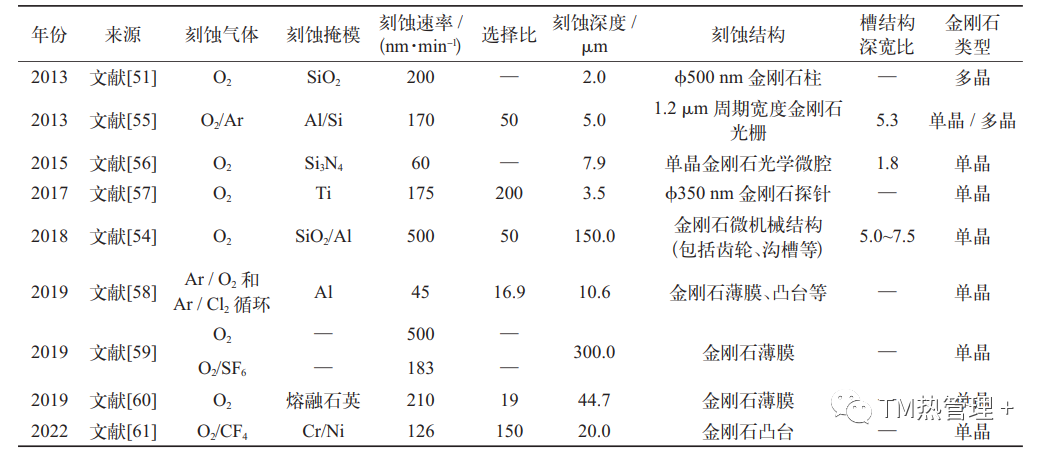

近年来报道的 ICP RIE 刻蚀金刚石的情况如表 2 所示,虽然没有直接应用于散热微流道加工的研究, 但金刚石刻蚀的高速率、高选择比是各项工作的共同追求,其中也包含对金刚石深刻蚀、精细结构刻蚀的研究,证明了利用刻蚀方式加工微流道具有巨大的潜力。

表 2 近年来报道的 ICP RIE 刻蚀金刚石的情况

综上所述,应用高热导率金刚石作为热扩散层甚至微通道基底是进一步提升高功率器件散热能力的重要手段,具有巨大的研究潜力和应用价值,但目前异质界面模型、可靠性、高深宽比金刚石加工等理论和工艺技术问题亟需进一步探索与突破。

作为一直专注于宽禁带半导体材料研发、生产和销售,致力于成为全球领先的宽禁带半导体材料公司,化合积电采用MPCVD法制备高质量金刚石热沉片,并独特研发基于等离子体辅助研磨抛光的金刚石原子级表面高效精密加工方法,其产品热导率高达1000-2200W/m.k,是散热材料的天花板。此外,核心产品有多晶金刚石(晶圆级金刚石热沉片、金刚石基氮化镓)、单晶金刚石(热学级、光学级、电子级)和氮化铝薄膜(金刚石基氮化铝、硅基氮化铝和蓝宝石基氮化铝)等,产品可应用于5G基站、激光器、医疗器械、大功率LED、新能源汽车、新能源光伏、航空航天和国防军工等领域。