随着AI技术的飞速发展及其对算力的巨大需求,2.5D 及3D封装技术受到越来越多的关注。然而,无论是采用硅转接板还是玻璃转接板的2.5D封装,以及多个有源芯片堆叠的3D集成,其更大的集成密度和功率密度对芯片热管理提出了严峻的挑战。目前的冷却技术主要依赖于热通孔、均热板、强制空气或液体冷却,这些封装级或者板级的散热技术造成了更大的外形尺寸和显著的能源消耗。

金刚石具有极高的热导率(1000-2200 W/(mK)),作为散热器具有广阔的前景。目前金刚石的人工合成受限于5英寸圆片,导致其与半导体衬底的晶圆级集成仅限于尺寸较小的III-V族半导体及化合物半导体(GaN、SiC)等;此外,人造金刚石的生长温度超过400℃,极易对芯片造成破坏。芯片级集成可规避圆片尺寸小、生长温度高的问题。然而,传统的芯片键合技术,例如焊接和银烧结,通常会引入较厚的焊接层,进而导致较大的界面热阻。当前亟需一种低温、低应力、低界面热阻的芯片级金刚石集成工艺。

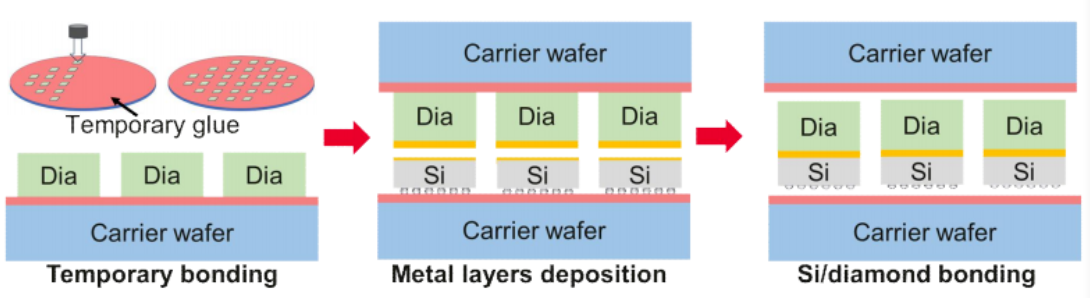

近日,研究人员采用金刚石低温键合与玻璃转接板2.5D先进封装工艺,对金刚石散热技术进行了研究验证。研究采用纳米金属中间层实现了金刚石与硅热测试芯片的200℃低温键合,避免了高温工艺造成的应力和微凸块损坏等问题。经过对芯片温度进行测试,在1.5-2W/mm²的局部功率密度下,采用金刚石键合的芯片可将最高温度降低近20℃。该结果显示了金刚石卓越的散热性能以及金刚石-芯片键合工艺应用的可行性。芯片级低温键合工艺的优势在于无需大尺寸金刚石晶圆、同时避免了金刚石合成的高温和应力问题。

化合积电致力于金刚石材料的生产研发,拥有成熟的产品体系,包括金刚石晶圆、金刚石热沉片、金刚石窗口片、金刚石异质集成复合衬底等,其中,晶圆级金刚石生长面表面粗糙度Ra<1nm;金刚石热沉片热导率高达1000-2200W/m.k,技术指标皆达世界领先水平,助力键合工艺成功,目前可以与金刚石键合材料有Si、InP、GaN、Ga2O3、GaAs、YAG等。