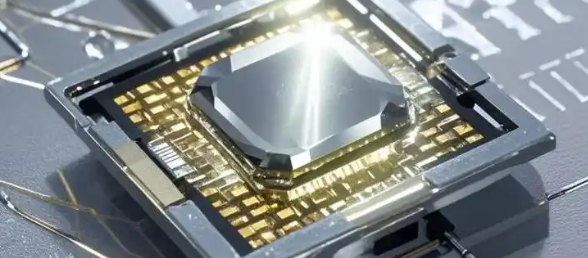

随着电子设备越来越小巧、性能越来越强,芯片的 “功率密度” 也在飙升。就像把一个火炉塞进火柴盒,热量散不出去,不仅会让设备反应变慢、性能打折,还会悄悄缩短使用寿命。而今天要给大家介绍的,就是解决这个难题的 “终极散热神器”——金刚石热沉。

为什么偏偏是金刚石?它的 “散热天赋” 有多强?

我们可以用一组数据直观感受下它的 “天赋”:

普通芯片常用的硅(Si)材料,热导率只有 150 W・m⁻¹・K⁻¹;号称 “高温半导体明星” 的碳化硅(SiC),热导率也才 490 W・m⁻¹・K⁻¹;而金刚石的热导率能轻松突破 2000 W・m⁻¹・K⁻¹,是硅的 10 倍还多!

除此之外,金刚石还有两个 “隐藏技能”:

热膨胀系数低:和芯片材料的热胀冷缩幅度更匹配,不会因为温度变化导致芯片开裂;

介电性能好:绝缘性优秀,不会干扰芯片的电学信号,安全性拉满。

不管是手机、电脑这类消费电子,还是 5G 基站、新能源汽车功率模块、半导体激光器这些工业级设备,只要用上金刚石热沉,就能快速把芯片产生的热量 “抽走”,让设备始终保持 “冷静”。

金刚石热沉怎么 “贴” 上芯片?工程师们的两大思路

不过,金刚石再厉害,也得和芯片 “紧密合作” 才能发挥作用。就像再好的暖气片,没装好也暖不了房。为了让金刚石热沉和半导体芯片完美连接,工程师们摸索出了两种核心方案:直接连接和间接连接。

① 直接连接:“无缝贴合”,但对工艺要求超严苛

直接连接就是让金刚石和芯片 “面对面” 接触,中间没有任何 “中间商”,能最大限度发挥金刚石的导热能力。目前主要有两种做法:

在金刚石上 “种” 芯片:直接在金刚石衬底上生长硅、氮化镓(GaN)等半导体材料。但难点在于,金刚石和这些半导体的 “晶格结构” 差异太大,就像把方形积木塞进圆形凹槽,容易出现 “缝隙”,导致芯片性能变差;而且生长过程需要上千摄氏度的高温,还可能让金刚石表面 “石墨化”,反而降低导热效果。

在芯片上 “盖” 金刚石:反过来,在做好的芯片上沉积一层金刚石膜。比如 2006 年就有团队在 GaN 芯片背面生长了 25 微米的金刚石层,让芯片散热效率大幅提升。但问题是,沉积金刚石需要高温和高浓度氢等离子体,容易 “腐蚀” 芯片,导致其电学性能下降。

后来工程师们又开发了 “低温键合” 技术:先做好半导体层,再把它和金刚石在 300℃以下(甚至室温)“粘” 在一起。这种方法避开了高温和氢等离子体的伤害,但对表面平整度要求极高 —— 金刚石和芯片的表面粗糙度得小于 1 纳米(相当于头发丝直径的十万分之一),还得精准控制压力,不然芯片很容易碎。目前这种技术还在实验室阶段,只能处理毫米级的小芯片。

② 间接连接:用 “中间层” 搭桥,更适合规模化生产

既然直接连接这么难,工程师们就想到了 “曲线救国”—— 在金刚石和芯片之间加一层 “中间层”,比如锡(Sn)、银(Ag)等金属。这种方式兼容性更好,也更贴近现在的半导体封装工艺,是目前更现实的选择。

其中最有潜力的,要数纳米银低温烧结技术。

纳米银颗粒比表面积大、表面能高,在 200-300℃的低温下,就能通过原子扩散和金刚石、芯片紧密结合,形成稳定的 “导热通路”。而且烧结后的银层致密度高,热阻低,还能承受高温,特别适合新能源汽车、5G 基站里的大功率芯片。

不过这项技术也有挑战:比如需要施加一定压力(通常 5-10MPa)才能保证连接强度,大尺寸芯片容易压碎;而且烧结温度对部分敏感芯片来说还是偏高。但科学家们已经在不断优化 —— 比如用 “微纳米混合银膏”,在 230℃就能实现良好连接;未来还会研发 “无压烧结” 技术,让金刚石热沉的应用范围更广。

金刚石热沉离我们还有多远?这些场景很快就能用上

可能有人会问:这么厉害的技术,什么时候能用到我们的日常设备里?其实,它已经在一些 “高精尖” 领域崭露头角了:

半导体激光器:国内团队用 CVD 金刚石热沉封装激光器,让器件热阻降低了 28.4%,电光转换效率冲到了 60.6%,未来激光雷达、医疗设备的性能会更稳定;

5G 基站:日本富士通把金刚石和 SiC 芯片连接,让基站功率提升了 30%,还能减少能耗;

新能源汽车:金刚石热沉能解决汽车功率模块的散热难题,让充电桩充电更快、汽车续航更稳定。

对消费电子来说,目前最大的挑战是成本 —— 天然金刚石价格太高,而人工合成大尺寸、高纯度金刚石的技术还在优化。但随着技术进步,未来几年,我们很可能会看到搭载金刚石热沉的高端手机、游戏本出现,到时候 “手机玩一天不烫手”“电脑满负载运行风扇不吵” 或许就不是梦想了。

化合积电专注于金刚石热管理材料解决方案,为广大客户提供全面的金刚石热管理材料,包括金刚石热沉片、金刚石晶圆衬底、金刚石光学窗口、金刚石复合材料等,欢迎进行详洽。