随着 GaN 功率放大器向小型化、大功率发展,其热耗不断增加,散热问题已成为制约功率器件性能提升的重要因素。金刚石热导率高达2 000 W/ ( m·K) ,是一种极具竞争力的新型散热材料,可用作大功率器件的封装载片。

在封装结构中,GaN 功率芯片衬底 为 SiC 材 料,芯 片 尺 寸 为 5. 0 mm × 6. 65 mm × 0. 08 mm,有源区面积为 4. 28 mm2 ,芯片与载片通过 Au80Sn20 焊料连接; 载片尺寸为 5. 0 mm × 10. 6 mm×0. 3 mm,载片与盒体通过 In80Pb15Ag5焊料连接。仿真模型中焊料层与实测器件保持一致,厚度为 0. 05 mm,界面接触系数按照 5%空洞率设置。计算模型采用六面体进行网格划分,网格总数约为30 万。

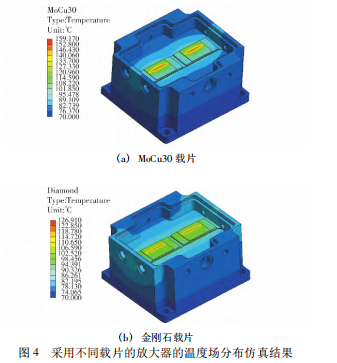

通过热仿真得到两种载片材料封装的功率放大器温度场分布,如图 4 所示。由图可以看出,采用MoCu30 载片的芯片结温为 159. 17 ℃,采用金刚石载片的芯片结温为 126. 91 ℃,金刚石载片较MoCu30 载片封装的放大器结温下降了 32. 26 ℃。

在实际生产之前进行热仿真,能预先模拟出芯片的结温分布,对封装放大器进行温度评估预测。按照 2. 1 节边界条件设置,对芯片热耗为 53 W 的功率放大器进行热仿真。分别采用 5 种载片材料( WCu15、MoCu30、CPC、TU1 和金刚石) 进行热仿真,芯片结温的仿真结果如表 3 所示。从表中可看出相同热耗下 5 种载片材料的芯片结温对比情况。除金刚石以外,采用其他 4 种载片材料的芯片结温相近。其中,MoCu30 和 WCu15 的热导率相近,结温几乎没有差别,但 WCu15 密度高,X 射线不能穿透,烧结后无法进行空洞率检测,因此MoCu30 是更好的选择; CPC 载片与 MoCu30 载片相对应的芯片结温相差不大,但 CPC 加工工艺复杂、成本高; TU1 载片对应的芯片结温比 MoCu30载片降低了约 12 ℃,但是 TU1 材质较软,易产生大形变,且与芯片的热膨胀系数相差较大; 高热导率的金刚石载片相比 MoCu30 载片,芯片结温下降幅度超过 30 ℃,散热能力远远领先于其他所有材料。

为进一步验证金刚石载片的散热效果,对芯片热耗为 20~120 W 的功率放大器进行热仿真,得到不同载片材料相对应的芯片结温与热耗的关系,如图 6 所示。从图中可直观看出,在 GaN 芯片的最高工作温度 175 ℃ 以下,WCu15、MoCu30 材料仅能满足 60 W 左右热耗的散热,CPC 材料能满65 W热耗的散热,TU1 材料能满足 70 W 热耗的散热,而金刚石可满足将近 100 W 热耗的散热需求。而且随功率放大器热耗的增加,金刚石与其他材料的结温差距越来越大,散热效果越来越显著。因此针对大功率器件,金刚石的散热优势尤为突出。

金刚石作为新一代电子封装材料,受到广泛重视,是最有潜力的封装材料之一。本文通过有限元仿真与红外测试相结合的方法,分析了采用常规载片材料 MoCu30 与新型载片材料金刚石载片封装的功率放大器结温。结果显示,金刚石载片封装的放大器结温降低了 30. 01 ℃,约 18. 69%。进一步利用有限元仿真对金刚石与其他 4 种材料在不同热耗条件下的散热效果进行了对比,结果表明金刚石散热效果最好,可满足近 100 W 热耗的散热需求,这对延长芯片使用寿命,提高功率器件热可靠性具有重要意义。

化合积电是一家专注于宽禁带半导体材料研发、生产和销售的国家高新技术企业,核心产品有多晶金刚石(晶圆级金刚石、金刚石热沉片、金刚石窗口片、金刚石基复合衬底)、单晶金刚石(热学级、光学级、电子级、硼掺杂)和金刚石复合材料等,引领金刚石及新一代材料革新,赋能高端工业化应用,公司产品广泛应用于激光器、GPU/CPU、医疗器械、5G基站、大功率LED、新能源汽车、新能源光伏、航空航天和国防军工等领域。