在数据中心吞吐着海量信息、5G基站编织起无形网络的今天,光模块作为光通信系统的“心脏”,其性能直接决定着信息时代的速度与效率。然而,随着传输速率从100G向400G、800G乃至1.6T跃迁,一个看似微小却至关重要的物理瓶颈日益凸显——热量。当激光器芯片在纳秒间完成万亿次开关,其内部产生的热流密度已堪比火箭发动机喷口。正是在这场与热量的极限博弈中,一种被誉为“终极热管理材料”的金刚石热沉片正悄然登场,以其冷酷的物理特性为光模块的性能突破提供着颠覆性解决方案。

现代高速光模块的核心是激光器芯片,尤其是应用于高速率、长距离传输的分布式反馈(DFB)激光器和电吸收调制激光器(EML)。这些芯片在运行时,仅有约10%-20%的电能转化为光能,其余大部分则以热量的形式耗散。在400G及以上模块中,激光器结区热流密度可达惊人的1000 W/cm²量级,远超传统硅基芯片。热量积累导致的核心问题呈连锁反应:首先,激光器的工作波长会随温度漂移(典型值约0.1 nm/℃),在密集波分复用(DWDM)系统中,微小的波长偏移就可能导致信道串扰乃至通信中断;其次,高温会显著加速芯片老化,降低器件寿命和可靠性;再者,热效应会改变半导体材料的折射率与带隙,直接影响激光器的阈值电流、斜率效率和输出功率,导致“眼图”质量恶化,误码率上升。传统以铜、钨铜或氧化铝为基材的热沉方案,其导热系数(约200-400 W/m·K)已逼近物理极限,难以满足下一代光模块对热管理的苛刻要求。

尤其值得指出的是,用于热沉的金刚石并非天然宝石,而是通过微波等离子体CVD等工艺制备的高纯度多晶或单晶金刚石薄膜。这种技术能够在硅等衬底上生长出厚度可控、面积可达数英寸的金刚石层,并可通过精密加工制成数十至数百微米厚的独立片材,为规模化应用奠定了基础。

将金刚石热沉集成到光模块中,并非简单地替换材料,而是涉及一系列精密的工艺创新。最常见的应用形式是作为芯片贴装基板(Submount)。激光器芯片通过金锡(AuSn)共晶焊料或导热银胶,直接倒装焊在事先金属化(如钛/铂/金叠层)的金刚石热沉片上。金刚石极高的热导率能将芯片结区产生的热量迅速横向扩散,再通过其底部传递至模块的金属外壳或更大的散热系统。研究表明,采用金刚石热沉可使激光器结温降低20-30°C以上,在相同功耗下,这直接意味着输出光功率更稳定、波长漂移更小、寿命大幅延长。

更进一步,通过先进的晶圆级键合与微加工技术,实现了金刚石与芯片的直接集成。例如,将金刚石薄膜直接沉积在激光器的背面对准刻蚀好的沟槽中,形成嵌入式散热通道;或采用低温键合工艺将薄层金刚石与激光器有源区紧密贴合。这些结构能更短路径、更低热阻地耗散热点热量,特别适用于面发射激光器(VCSEL)阵列等高功率密度场景。在具体的光模块类型中,金刚石热沉的价值尤为突出:

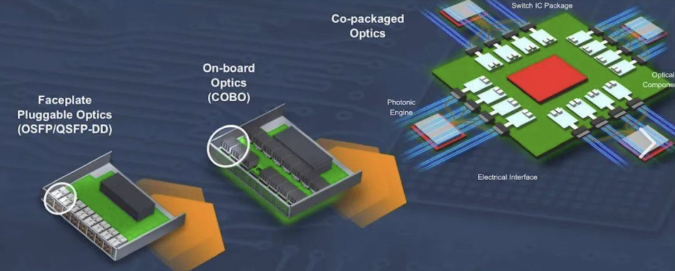

在高速相干光模块(用于长距传输)中,确保窄线宽可调谐激光器在复杂调制格式下的频率稳定性。

在硅光集成模块中,为硅基调制器、激光器等热敏感元件提供局部高效散热,弥补硅本身导热性能的不足。

在用于数据中心互联的多通道高速模块(如400G DR4/FR4)中,保障多个激光器通道间性能的一致性,减少因温差导致的波长差异。

金刚石在光模块中的应用,不仅是一项材料技术的革新,更是对信息时代底层物理逻辑的一次深刻洞察与精准回应。

化合积电是一家专注于宽禁带半导体材料研发、生产和销售的国家高新技术企业,核心产品有多晶金刚石(晶圆级金刚石、金刚石热沉片、金刚石窗口片、金刚石基复合衬底)、单晶金刚石(热学级、光学级、电子级、硼掺杂、氮掺杂)和金刚石复合材料等,引领金刚石及新一代材料革新,赋能高端工业化应用,公司产品广泛应用于激光器、GPU/CPU、医疗器械、5G基站、大功率LED、新能源汽车、新能源光伏、航空航天和国防军工等领域。